中國智能工廠在這個領域率先崛起!

當前中國正處在產業轉型升級、新舊動能轉換的關鍵時期,其中,突破的重點是制造業,從數字化工廠到智能化工廠已經成為不可逆轉的工業發展方向。當下的中國乃至世界都是智能制造的大發展時期,“中國制造2025”將加速推進制造業智能化轉型。

作為汽車產業重要配套產業的輪胎行業來說,勞動強度大、生產工藝復雜的現狀決定了其對智能制造、機器人替代的需求強烈。

在輪胎領域,中國智能工廠正悄然崛起……

賽輪:每40秒生產一條輪胎

今年1月,央視《新聞聯播》對賽輪智能化生產進行了報道。賽輪的智能半鋼成型機可以在輪胎生產過程中抓取分析上百項數據,實現智能壓合,提升效率3倍多,實現每40秒生產一條輪胎,日產達到1600條,相當于過去三臺成型機的產能,在輪胎的均勻性方面有著明顯的競爭優勢。賽輪智能立體倉庫采用整體自動化解決方案,整個過程不需要人工參與,輪胎混裝正確率達到100%。

雙星:引領智能化革命

雙星的“工業4.0”智能化工廠是全球輪胎行業第一個全流程“工業4.0”智能化“綠色工廠”,搭建了一套由用戶(訂單)指揮、數據驅動、軟件運行的智能生態系統,將人工效率提高了近3倍,產品不良率降低了80%以上。工廠中80%的智能裝備是雙星自主研發和制造的,11種(300多臺)機器人當中的9種是雙星自主開發的。

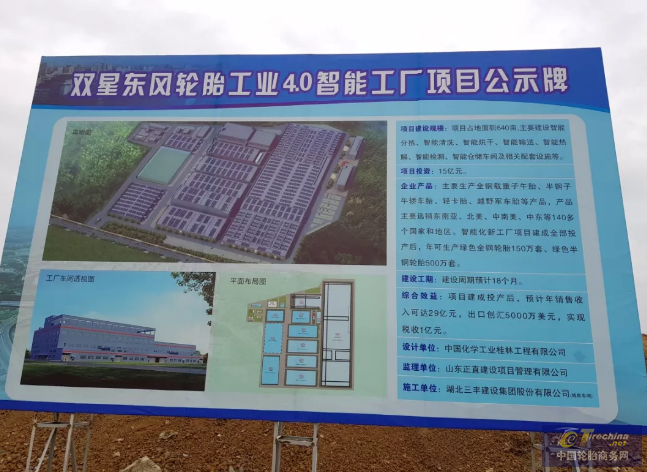

青島雙星第二家4.0工廠,雙星東風輪胎“工業4.0”智能化工廠建設目前正在全面推進,計劃今年下半年進入調試。新工廠打破了傳統的集中式的生產方式,以用戶大規模定制為核心,產品模塊化、生產精益化為基礎,集成全球先進的信息通信技術、數字控制技術、智能裝備技術,采用“企業互聯化、組織單元化、加工自動化、生產柔性化、制造智能化”的生產管理模式,實現智能定制、智能排產、智能送料、智能檢測、智能倉儲、智能評測,達到綠色、高質量、高附加值、高效率的目標。

森麒麟:智能工廠用工效率提高五倍

在森麒麟智能工廠,年產500萬條半鋼子午線輪胎的生產線用工僅230多人,用工效率是傳統輪胎生產線的4倍多,用地面積降低50%;硫化車間只有3名工人負責處理機器警報,其他全由機械完成,真正地實現了“無人工廠”。整條輪胎生產線依托全新自主的自動化生產檢測系統,實現從原材料、密煉、部件、成型、硫化、檢測、入庫的自動化、信息化和智能化生產。

中策:ET工業大腦大大降低成本投入

中策橡膠通過與阿里云合作開展的中策橡膠智能工廠項目,已經使混煉膠平均合格率有3到5個百分點的提升。德國人最先提出的工業4.0,這一次,被中策橡膠率先實現了。ET工業大腦通過人工智能算法,能在短時間內處理分析每一塊橡膠的出身,匹配最優的合成方案,極大地穩定了混煉膠性能,大大降低在加工環節的成本投入。

萬力:世界級自動化水平

作為一個真正意義上的智能工廠,萬力合肥工廠不是簡單地集成了一堆電腦、機器人、機械手,而是通過“最強大腦”MES系統,將所有的設備、機器人以及工藝流程 “全線打通”,實現了全領域智能化、全流程自動化、全方位綠色化,成為“快、好、省”的智慧型工廠。

三角:智慧工廠提高工效40%以上

2016年2月,三角集團位于南海新區的智能化乘用輪胎生產基地三角華陽分公司,下線第一對高性能乘用胎。這標志著該公司打造的亞洲一流智能化高端乘用輪胎生產基地正式投產。三角集團負責人表示,該基地是完全符合工業4.0和中國制造2025模式的“智慧工廠”,從原材料進廠,一直到成品輪胎出庫,已經實現了整個系統的雙向追溯,通過植入芯片、條碼識別設備等,對輪胎的整個生產過程進行監控,不僅使生產出來的每條輪胎都有自己獨一無二的“身份證”,也使這座工廠升級為一個完整的物聯網。與傳統生產模式相比,可提高工效40%以上。

通用股份:全線智能化生產管理

在通用股份半鋼智能工廠立體倉庫里,機械手臂、堆垛機、輸送機正在有條不紊地自動運轉,在立體倉庫系統的指令下,堆垛機或靈活穿梭在出庫區的巷道中,或停留原地等待下一個指令。操作室只有幾個工人,通過電腦實時監控倉庫情況……

通用股份半鋼工廠通過MES精益生產制造執行系統,下發對應的生產計劃到各相關工序及機臺組織生產,將所有的設備、機器人以及工藝流程“全線打通”,實現從原材料、密煉、部件、成型、硫化、檢測、入庫的智能化生產管理。

錦湖:產品一次合格率就可達99.9%

錦湖輪胎南京新工廠從原材料入庫開始就實現了全電腦控制,通過全自動的運輸體系,所有材料皆在設定好的路線上有條不紊的運行,生產現場幾乎看不到人工操作。

生產線的智能化和自動化不僅擺脫了過去人工操作所造成的誤差,也實現了制造源頭的精準化。同時,生產過程中采用的二維碼管理系統和非接觸射頻識別系統則實現了生產全過程的數據采集和實時監控,提高了產品品質監控和可追溯性。

在質量控制方面,全系生產線應用了誤投入防錯系統與重點指標實時控制系統,可有效的提高產品生產的穩定性,使得產品的一次合格率就可達99.9%。

軟控:開創全新的工業制造實踐模式

軟控智能工廠體驗中心是面向橡膠與輪胎企業的智能制造體驗平臺、產品測試平臺和技術升級平臺,是立體的、動態的、領先的體驗中心,開創了一種新的工業制造實踐模式。該體驗中心的目的就是幫助橡膠與輪胎企業簡化管理、提升品質、降本增效、綠色環保,從而做出更高質量的橡膠與輪胎產品。

巨輪智能:國際領先智能化設備

巨輪智能裝備股份有限公司是目前國內規模大、技術領先和首家上市的輪胎模具開發制造企業。巨輪智能工業4.0產業基地項目通過引進德國歐吉索機床公司先進技術,與以色列SMC公司進行戰略合作,開展以高精密數控機床、工業機器人為載體,以RV減速器、單元控制系統、柔性生產線和智能車間生產系統為核心的工業4.0關鍵技術研究與開發,生產系列化輕載、重載六自由度工業機器人、精密加工中心、自動化立體倉庫、柔性自動化生產線等智能成套裝備,打造國際領先的智能化、自動化生產線成套裝備研發、生產基地。

更多資訊,歡迎掃描下方二維碼關注中國輪胎商務網微信公眾號(tire123)

友情提醒 |

本信息真實性未經中國輪胎商務網證實,僅供您參考。未經許可,請勿轉載。已經本網授權使用的,應在授權范圍內使用,并注明“來源:中國輪胎商務網”。 |

特別注意 |

本網部分文章轉載自其它媒體,轉載目的在于傳遞更多行業信息,并不代表本網贊同其觀點和對其真實性負責。在本網論壇上發表言論者,文責自負,本網有權在網站內轉載或引用,論壇的言論不代表本網觀點。本網所提供的信息,如需使用,請與原作者聯系,版權歸原作者所有。如果涉及版權需要同本網聯系的,請在15日內進行。 |